注塑成型是在高压下将熔融树脂填充到模具中,待冷却固化后取出成型产品,而这一系列的工艺会在成型产品中产生残余应力。

在通常的注塑成型中,将熔融树脂填充到模具型腔内时,需要承受大约20~50MPa(约200~500kgf/cm2)的高压力。这相当于在食指指甲大小的面积上,瞬间站上去多达4~10个体重50kgf的人。

残余应力是指压缩应力和拉伸应力残留在构件中的状态。如果残留有残余应力,则应力可能会因零部件受热或是随着时间推移而逐渐释放,从而导致发生部件变形或损坏的事故。

残余应力是指残留在塑料成型产品中的内部应变,当成型产品过热时,这种内部应变可能会释放出来,导致发生翘曲、变形或龟裂。

目前已经明确得知,在注塑成型加工中,从加工过程开始就会在成型产品中产生残余应力,而对其产生原因,则有以下各种理论。

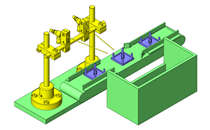

1. 难以对成型产品的各部位施加均等的压力,高压作用于浇口附近以及薄壁部分,并应压力不均而导致产生应力。

2. 当成型产品壁厚不均匀时,成型收缩率和压力传递变得不均匀,冷却时间也会产生差异。假设存在一种机制,厚壁部分被先冷却的薄壁部分牵拉而产生残余应力。

3. 树脂在模具中流动时发生配向(取向),造成成型产品内部收缩不均并引起残余应力。

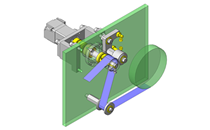

4. 当成型产品从模具脱模时,如果没有足够的顶出力均匀作用,则会在成型品中产生残余应力。

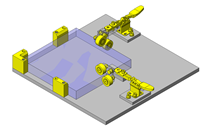

如上所述,残余应力的产生因素取决于模具设计探讨事项的精度。为了减少残余应力,确保成型产品在长期使用中不会出现故障,就需要在模具设计时探讨产生残余应力的可能性,并采取措施降低残余应力。虽然很难在成型后立即发现残余应力的发生,但随着时间的推移,可能会发生翘曲、变形和破裂。

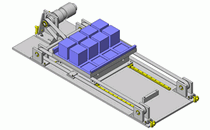

另外,作为强制释放残余应力以引起变形的手段,包括退火处理。退火是将成型产品放置于加热炉中让其缓慢冷却的工艺过程。其意义在于,通过在使用前让成型产品变形,避免其在使用过程中随时间推移而发生变化。

对于用途为承受外力作用的机械零部件或与人体接触的零部件等,为了避免预防因冲击破损而导致零部件破裂为锐利碎片的安全功能失效,确保不会导致人体受伤,在成型产品设计中必须确保不易产生残余应力,还必须采取退火处理等适当的措施。